Handwerk oder Industrie, mundgeblasen oder maschinell gefertigt, besonders leicht oder eher bruchfest – das sind die Fragen, die Weinfreunde bei der Auswahl der Trinkgläser für ihre edlen Gewächse bewegen. An ihnen scheiden sich Geister und Geldbeutel. Die Gräben scheinen tief, aber gibt es dafür wirklich sachliche Gründe? Gründe, die im Material, in den Fertigungsmethoden liegen? Oder spielen bei der Auswahl eher psychologische Aspekte eine Rolle? Wie der des Preises, der dem Getränk im Empfinden des Konsumenten seine Wertigkeit mitgibt. Oder wie der der eleganten Form, die ihre Noblesse mit dem Wein zu teilen scheint. Unser Besuch einer bekannten Glashütte in der Oberlausitz hat ein wenig Licht ins Dunkel gebracht.

Aus Sand sind sie alle, die zahllosen, verschieden produzierten, verschieden geformten Weingläser. Quarzsand, chemisch Siliziumdioxid, muss es sein, seine Körner klein und sein Eisengehalt nicht zu hoch, damit keine Fehltöne den Glanz stören. Man nennt es Kristallglas, obwohl es, wie alle Glasarten, keine kristalline Struktur hat, sondern eine amorphe Masse ist. Es sind Zusätze zum Sand wie Feldspat, Pottasche, Soda, Kalkstein, Zinkoxid, Fluorid, Zinndioxid, Zirkoniumdioxid oder Bariumoxid, die dieser Masse ihren Schmelzpunkt und ihre Formbarkeit, dem fertigen Glas Kristallglanz, Bruchfestigkeit und gleichzeitig Flexibilität verleihen.

Die Verfügbarkeit vor allem des Quarzsands war es übrigens – neben der Existenz von Eisenbahnlinien für den Abtransport der Ware –, die in der Geschichte für die Ansiedlung von Glashütten entscheidend war. Allein Weißwasser, eine kleine Kreisstadt in der Oberlausitz nahe der polnischen Grenze, zählte früher zwölf solcher Hütten, von denen allerdings nur eine einzige übrig blieb. Zwölf sind auch die Zutaten, die im Gemengehaus der verbliebenen Hütte Stölzle gemischt werden; die genaue Zusammensetzung dieser Mischung ist aber ein ebenso gut gehütetes Geheimnis wie die Art des Einsatzes der verschiedenen Bestandteile im Schmelzprozess.

Blei beziehungsweise Bleioxid für den Glanz wie in früheren Zeiten wird in modernem Kristallglas übrigens nicht mehr verarbeitet, seit man – zuerst wohl in den USA – entdeckte, dass das giftige Metall mit der Zeit ausgewaschen wird. Das hat zudem den Vorteil, dass die Gläser nicht mehr stumpf werden, wenn das glanzgebende Blei ausgewaschen ist.

In zwei großen Schmelzwannen aus feuerfesten Keramiksteinen wird das Sandgemisch zwei Tage lang auf 1.500 °C erhitzt und anschließend kontinuierlich in Form überdimensionierter Tropfen an drei Verarbeitungsmaschinen weitergegeben. Die Masse in den Wannen darf nie erkalten, der Nachschub nie ausgehen – 365 Tage im Jahr, 24 Stunden am Tag läuft deshalb die Produktion. Und dieser kontinuierliche Prozess erklärt auch, warum alles, was diese Maschinen fertigen, aus der gleichen Zutatenmischung geformt wird. Für 100 bis 130 Tausend Gläser pro Tag reicht die Glasmasse aus den beiden Wannen – pro Jahr ergibt das stolze 45 Millionen Gläser.

Die Glashütte in Weißwasser, die heute unter dem Namen Stölzle firmiert, wurde bereits 1889 als Oberlausitzer Glaswerke J. Schweig + Co. gegründet, später als VEB Oberlausitzer Glaswerke Weißwasser zum volkseigenen Betrieb und kam nach der Wende zur Stölzle-Oberglas AG des deutsch-österreichischen Unternehmers Cornelius Alexander Grupp. Schon in den 1930er Jahren war die Hütte berühmt, was vor allem mit der Verpflichtung des Bauhausschülers und Industriedesigners Wilhelm Wagenfeld zu tun hatte, der die Gestaltung der Trinkgläser verantwortete.

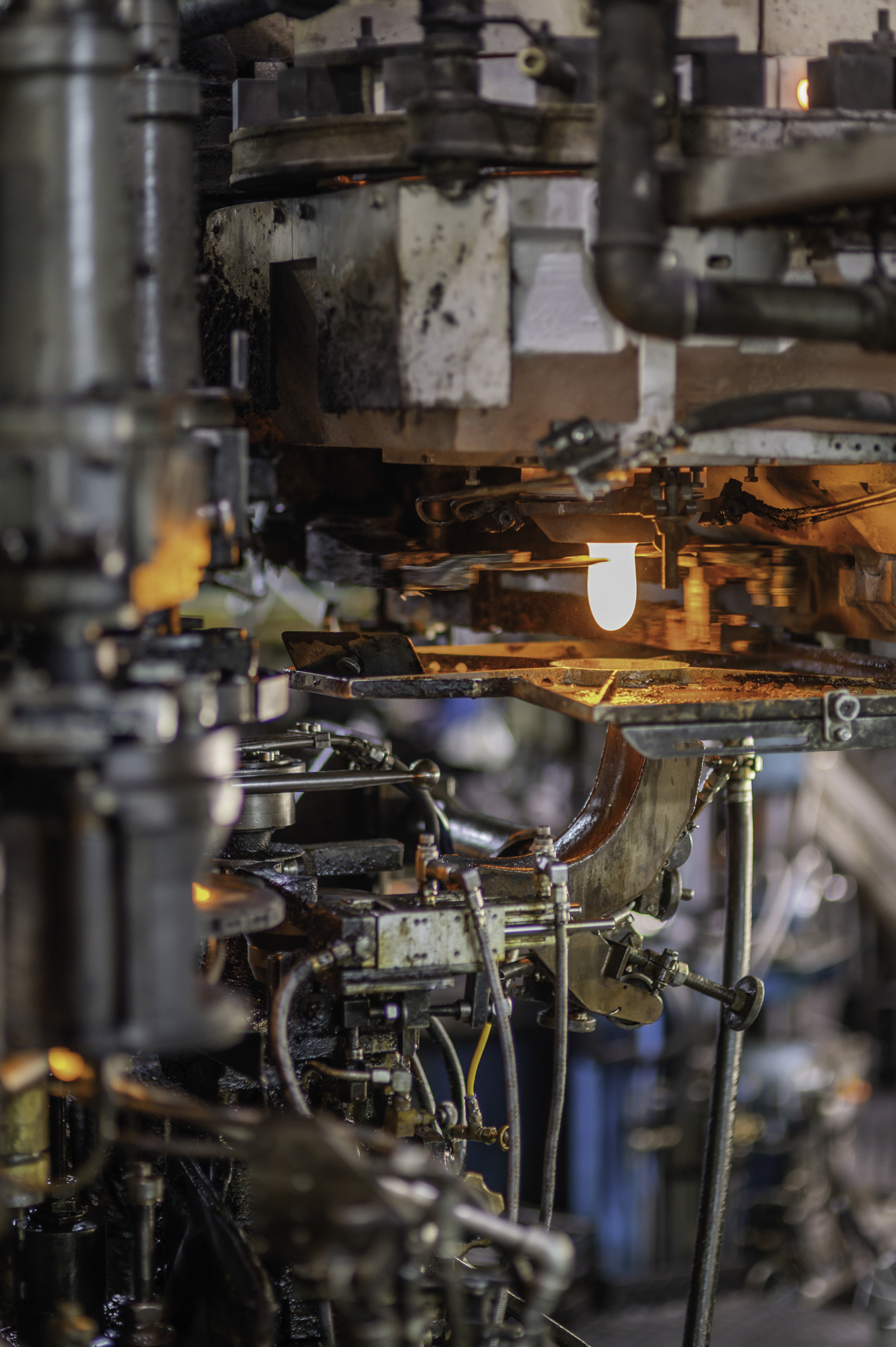

In den Produktionshallen herrscht heute vermutlich noch die gleiche brütende Hitze wie in der Gründerzeit der Glashütte. In drei Schritten wird die flüssige Glasmasse, die aus den Schmelzwannen quillt, zum fertigen Glas geformt. Zunächst wird ein überdimensionierter Glastropfen von einem Maschinenkarussell in Empfang genommen, auf dem der Kelch in eine Form geblasen wird. Es ist eine Prozedur, die der Herstellung des mundgeblasenen Glases ähnelt, der glühende Glastropfen wird von einer Form umschlossen, deren Wände die negative Form des fertigen Kelches haben. Am oberen Ende dieses Kelches bleibt übrigens nach dem Blasen ein Glaswulst erhalten, der erst ganz zum Schluss vom fertigen Glas abgesprengt wird, am unteren wartet ein dicker Stumpf darauf, zum Stiel ausgezogen zu werden. Die Formen, in die die Glasmasse geblasen werden, werden für jede neue Produktlinie gewechselt, notfalls auch mehrmals am Tag, und können im Fall des Falles sogar im laufenden Betrieb ausgetauscht werden.

In einer zweiten Maschine wird der Fuss auf den Glasstumpf „geklebt“, und im dritten dieser Stumpf zum schlanken Stiel ausgezogen. Das alles geschieht automatisch, nur bei wenigen Arbeiten, wie etwa dem Schmieren der beweglichen Teile des Karussells, ist noch der Mensch gefordert. Dieser maschinell aus dem geblasenen Kelch gezogene Stiel ist so etwas wie der ganze Stolz der Männer von Stölzle. „Den Kelch maschinell blasen können fast alle“, erklärt Marketingchef Thomas Schulz, „aber das mit dem Stiel kriegt keiner so gut hin wie wir. Die meisten schaffen das nur auf Kosten eines spürbaren Ansatzes zwischen Stiel und Kelch, einer Art Sollbruchstelle am fertigen Glas.“ Und Werksleiter Ronald Brieger assistiert ihm: „Vor diesem Schritt schrecken die meisten Konkurrenten zurück.“

Was folgt, ist ein präzise geregelter Wechsel zwischen Feuer und Kälte, mithilfe dessen das Glas schrittweise fertiggestellt, gehärtet und abgekühlt wird. Erst zum Schluss wird der Wulst am oberen Rand des Glaskelchs abgesprengt und dessen Rand geschliffen, so dass man sich beim Trinken nicht verletzt.

Beim mundgeblasenen Weinglas unterscheiden sich die Arbeitsschritte nicht wesentlich von denen der maschinellen Fertigung, und sogar beim fertigen Produkt ist der Unterschied auf den ersten Blick nicht immer festzustellen. Vergleicht man etwa das Burgunderglas der besten Stölzle-Linie namens „Quatrophil“ mit dem von externen Zulieferern hergestellten mundgeblasenen Gegenstück, so wirken beide praktisch identisch. Lediglich der Blick auf die Waage – das mundgeblasene Glas ist etwa 50 Gramm leichter als sein maschinell gefertigter Konterpart – verrät den Unterschied.

Es scheint, glaubt man Stölzle-Betriebsleiter Brieger, noch nicht wirklich möglich zu sein, die Gläser maschinell mit so gleichmäßig dünner Glaswand zu erzeugen, wie es erfahrene Glasbläser in Handarbeit schaffen. Das eine oder andere experimentelle Glas kommt, so Brieger, inzwischen nahe an die Perfektion des mundgeblasenen Glases heran – aber eben nur nahe heran.

Ob der Unterschied im Gewicht, in der leicht erhöhten Dicke der Glaswand des Kelches, auch geschmacklich einen Unterschied macht, muss jeder Weinfreund für sich entscheiden. Die Wahrheit, so könnte man sagen, liegt in der Nase und am Gaumen des Betrachters. Wohl wissend, dass vielleicht psychologische Faktoren eine größere Rolle spielen als materielle.

Kontrolle ist alles, bei mundgeblasenen wie bei maschinengefertigten Gläsern. Auf den unvorbereiteten Besucher muss die schiere Menge dessen, was vom gestrengen Blick der Kontrolleurinnen aussortiert wird, unglaublich wirken. Manchmal schafft es überhaupt nur eines von gleich mehreren Gläsern in die Versandkartons. Verloren geht dabei allerdings nichts, denn die aussortierten Gläser werden zusammen mit dem, was vom Kelch abgetrennt wurde oder bereits zuvor in den Maschinen zu Bruch ging, der jungfräulichen Sandmischung aus dem Gemengehaus wieder zugeführt und erneut eingeschmolzen.

Mit kaum nachvollziehbarer Geschwindigkeit begutachten die Mitarbeiterinnen dabei im grellen Gegenlicht eines Spiegels jedes einzelne der 45 Millionen Gläser, die Jahr für Jahr die Glashütte verlassen dürfen. Geprüft wird auf Blasen, Schlieren, Verunreinigungen, Kratzer und ein gutes Dutzend weiterer Fehler. Und nicht nur das: Zum Schluss der Prüfung muss auch noch zielsicher einer von vielen Knöpfen – einer für jede Art möglichen Fehlers – unterhalb der Arbeitsfläche gedrückt werden, damit die Kollegen am Anfang der Produktionskette mithilfe einer statistischen Auswertung eventuelle Probleme in den Schmelzwannen oder an den drei Maschinenkarussellen frühzeitig erkennen und beheben können.

Für viele Gläser ist die Qualitätskontrolle noch nicht der letzte Arbeitsschritt. Sie durchlaufen zusätzlich die sogenannte „Deko“, in der sie mit gesandstrahlten Logos oder mit mehr oder weniger aufwändigen Grafiken „verziert“ werden, wobei dieses „Verzieren“ nicht immer wirklich ästhetischen Kriterien, sondern eher den ausgefallenen Vorstellungen der Kunden gehorcht. Diesen Schritt durchlaufen vor allem Gläser, die nicht unter der eigenen Marke Stölzle, sondern unter „fremder Flagge“ verkauft werden. Nur zehn Prozent der Gläser, die in Weißwasser erzeugt werden, sind übrigens für den deutschen Markt bestimmt, der Rest geht in Dutzende Länder weltweit.

Dass die Marke, wie Marketingchef Schulz erklärt, zwar zwei Jahrzehnte nach Aufnahme des Betriebs in Weißwasser bei Gastronomie und Hotellerie gut eingeführt ist – die jährlichen Absatzmengen, mit denen Stölzle in der Spitzengruppe der spezialisierten Glashütten rangiert, sprechen eine deutliche Sprache –, beim Endverbraucher aber noch deutliche Bekanntheitsdefizite aufweist, ist wohl der Tatsache geschuldet, dass das Thema Marketing bis vor Kurzem noch recht stiefmütterlich behandelt wurde. Da waren und sind Konkurrenten wie Riedel und Schott Zwiesel oder auch exklusive Kleinstmarken wie Zalto den Weißwasserern ein gutes Stück voraus.

Die Konzentration auf den professionellen Markt war und ist auch dafür verantwortlich, dass Stölzle enorme Mengen fertiger Gläser vorrätig halten muss. Vor allem die Gastronomie, weiß Thomas Schulz zu erzählen, ordert gerne auch mal mit höchster Dringlichkeit „150 Gläser von denen, die wir vor fünf Jahren bestellt haben“, weil ihr erst montags einfällt, dass sie samstags eine große Veranstaltung zu bewältigen hat.

Dieser Artikel wurde zuerst in enos 1/2020 veröffentlicht.

Beim Klick auf die Fotos öffnet sich eine browserfüllende Ansicht.

Inhaltsverzeichnis enos-wein

Gesamtverzeichnis enos-Magazin 2015 – 2023

[…] lernten wir im Rahmen der Recherche über maschinengeblasene Gläser (Im Feuer geboren), dass diese im letzten Jahrzehnt den in Handarbeit hergestellten Gläsern in vielen Punkten […]

[…] lernten wir im Rahmen der Recherche über maschinengeblasene Gläser (Im Feuer geboren), dass diese im letzten Jahrzehnt den in Handarbeit hergestellten Gläsern in vielen Punkten […]